ソリューション

-

約20~40m/s

仕上速度の高速化

生産量拡大

高速圧延技術

高速圧延技術による生産量増・安定操業が可能になります。

ブロックミル

また、100m/s級の線材ラインで使用されていた、複数の圧延機を共通駆動する「ブロックミル」を棒鋼仕上げ圧延機に適用することで、従来は限界とされていた20m/s以上の仕上げ速度を実現。超硬ロールを用いた圧延によって、寸法精度、表面性状の向上といったメリットが得られます。さらに、ロール交換とメンテナンスが容易になるというメリットもあります。

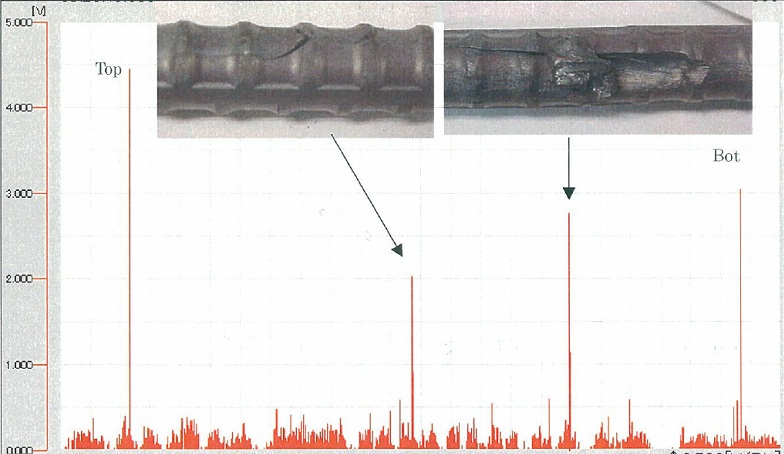

High Speed Dividing Shear(HSDS)

通常のシャーは、剪断ポイントが来てから動き出す「Start-Stop type」でした。刃が止まった状態から回転を開始・加速するため、刃の回転速度(剪断速度)に限界がありました。HSDSは、刃が常に回り続ける「Continuous Rotating type」を採用することで、剪断速度の上昇を可能にします。これによって、より高速での圧延に対する、安定した剪断が可能となります。

生産量拡大

-

75 %増

生産量

-

2 %向上

歩留

-

15 %増

稼働率

EBROS™はEndless BAR Rolling System の略であり、無限長ビレットによる生産性、歩留まり向上目的とした機器となります。

機能を簡単に説明いたしますと、一定間隔で加熱炉から抽出されるビレットの先端と後端を溶接し無限長ビレットを作り出す機器です。

- ギャップタイムが生じないことによる生産性の向上

- クロップ、乱尺品が生じない。

- ミスロールの減少と均一な品質。

-

0 加熱炉燃料費0

生産コスト削減

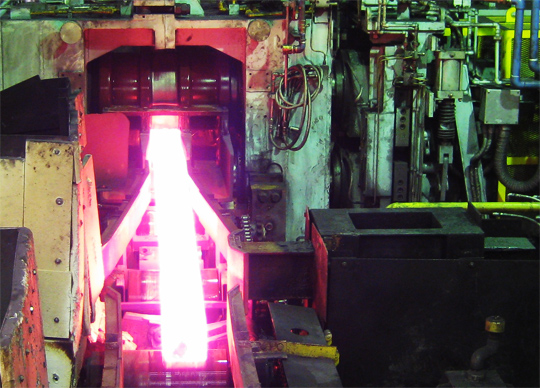

HDR(Hot Direct Rolling)プロセスは、連鋳機から出た鋳片を途中で再加熱することなく、直接ローラーテーブルで繋いで圧延機へと挿入するプロセスで、省エネルギーに優れた技術です。

このHDRの実現には、①高温出片技術、②温度低下の最小限化技術、③次工程への引き渡しの為の最適レイアウトを含む炉・連鋳・圧延の総合エンジニアリング能力、が必要となります。

当社では、これら総合エンジニアリング能力をいかんなく発揮し、お客様のニーズにお応えします。