そこには、理屈抜きの

面白さがあった。

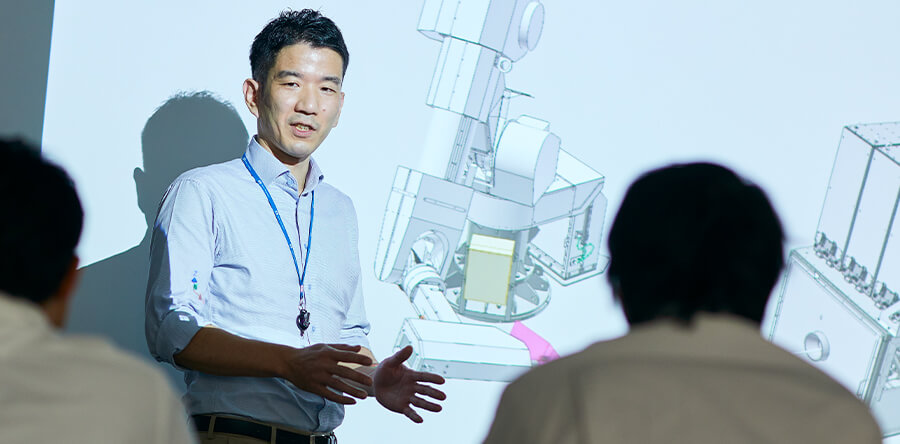

私はスチールプランテックに転職する前は、IT系のベンチャー会社で働いていました。産業としての歴史が長い製鉄分野。その安定性に魅力を感じて入社したのですが、現場で感じたのは想像以上の驚きでした。

それは、研修を終えてすぐに参加した海外プロジェクトで、試運転に立ち会い、ドロドロに溶けた鉄が流れ出る様子を見た時です。人生で初めて見る光景に、これだけダイナミックなものを私たちは設計し、動かしているのかと、理屈抜きの面白さを感じていました。それは、電気炉開発から離れた今でも忘れられない光景です。

その一方で、製鉄業界において新技術を取り入れる難しさも同時に感じていました。長期的に稼働する機械を目指すという要素がある製鉄プラントは、20年前、30年前に導入した技術がそのまま使用されていることも多々あります。適切な場所に、適切な先進技術を導入すれば、現場での安全性も向上することができるのではないかと、初めての現場に立ちながら私は考えていました。

ヒントは、

業界の外にあった。

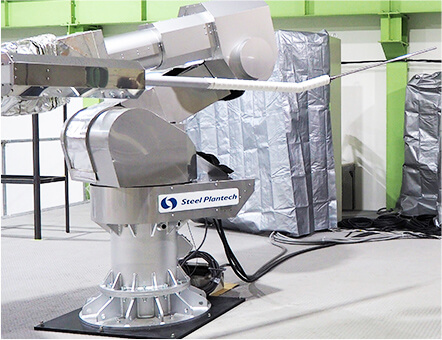

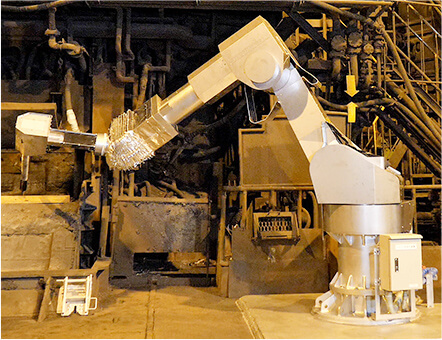

製鉄業界の安全対策にはまだまだ改善の余地がある。現場の仕事を通じて、そんな想いを持っていた私がロボット開発に携わるようになったきっかけは、新たに発足した部署の社内公募でした。自ら手を上げ、今の部署に異動した私が開発に着手したのが電気炉前作業の温度計測作業とサンプリング作業を行うロボットです。

電気炉前での作業は危険度が高く、製鉄会社にはロボットを導入し無人化したいというニーズがありました。しかし、その環境はロボットにとっても劣悪です。電気炉前に何の対策もしていないロボットを置いても短期間で不具合が発生してしまいます。

この開発で求められていたのは、高温下で粉塵が舞う電気炉前でも耐えられる、高い耐環境性能。そして、その技術は、さまざまな環境で長期的に稼働する製鉄プラントをつくる、弊社が得意とする分野です。とはいえ、電気炉前で安定的に稼働するロボットの開発は社内でも国内でも前例がなく、全てが手探りでした。

設計、試作、試験の繰り返し……。そんな日々にヒントをくれたのは、製鉄業界以外の技術でした。例えば、今回のロボットに装備されている防熱板には食品関連機器のステンレス製外装を製作しているメーカーの技術が活かされています。「複数種類の紙筒製のプローブを自動供給する」というロボットの付帯設備の動作は、自動販売機の仕組みを参考にすることで求めている動きを設計することができました。既存技術でも、組み合わせ次第で新たなソリューションを生み出すことができるんだ。ロボット開発はそんな気づきを私に教えてくれました。

前例のない

未来を現実に。

製鉄プロセスの中でも特に危険度の高い、電気炉まわりの全ての作業を無人化にする。これが、私の今の目標です。もちろん、これも前例のない仕事。前例のない仕事や目標を達成するには、型にはまらない思考が必要です。大切なのは、先入観を持たずに現状を受け入れること。基本的な法則に基づき思考を巡らせること。そして、広い視野を持って最適な選択をすること。

昨今、世の中ではAIやIoTの活用が話題に上がっています。私はそれらも前述の目標を達成する一つの手段に過ぎないと考えています。「電気炉前作業の全てを無人化する」という目的に対して、常に最適な手段や方法を判断し、選択することが私の仕事。現時点ではAIやIoTの導入が目標達成への近道だと判断していますが、これから、もっと他の可能性が現れるかもしれません。

新たな可能性が現れた時に必要なのは、その可能性を、既にある要素と組み合わせられる知識と技術。これからも技術を突き詰めていき、どんな難しい課題が目の前に現れても、解決できる技術者になりたいと考えています。

「Sシリーズ」の開発

Robotics、AIを活用したスマートプロダクツの設計として携わっています。